Gründliche Analyse der Fischzöpfe

Von Dédé

. . -->Wer heute keinen Zopf benutzt!

. .... aber wer weiß schon wirklich, was sich hinter diesem Wort "Zopf" verbirgt...

Diese Faser hat nach und nach unser gutes altes Nylon auf unseren Rollen ersetzt.

.Aber was ist das für eine Faser

.Spectra oder Dyneema (Webinfo)

.Das ist der Handelsname für die Faser, aus der unsere Zöpfe bestehen.

. .Dyneema ist eine synthetische Faser auf Polyethylenbasis mit ultrahohem Molekulargewicht (UHMWPE, d. h. "Ultra High Molecular Weight PolyEthylene"). So ist das Geflecht bei gleichem Gewicht 15-mal stärker als Stahl und bis zu 40% stärker als Kevlar. Diese Faser wird üblicherweise in kugelsicheren Westen, Bögen, Seilen, Kletter- und Hochleistungsausrüstungen, Segeln, Yachting usw. verwendet. Dyneema wurde 1979 von DSM erfunden und wird seit 1990 in einer Fabrik in Heerlen, Niederlande, kommerziell hergestellt. DSM hat eine Kooperationsvereinbarung mit Toyobo Co. in Japan. In den USA hat DSM eine Lizenz an Honeywell vergeben, das ein chemisch identisches Produkt entwickelt hatte. Das Honeywell-Produkt wird unter dem Markennamen Spectra verkauft. Obwohl die Details der Herstellung zweifellos unterschiedlich sind, sind die erhaltenen Materialien vergleichbar.

.Das "Gel Spin"-Verfahren

.Wie kann ein auf den ersten Blick so banales Polymer wie Polyethylen eine so hohe Leistung erzielen? Alles hängt mit dem 1979 von DSM entwickelten Herstellungsverfahren, dem sogenannten Gel-Spin-Verfahren, zusammen. Die Polyethylen-Makromoleküle werden in einem Lösungsmittel aufgelöst und durch eine Spinndüse gesponnen. Während dieses Prozesses entwirren sie sich und orientieren sich parallel zueinander und in Längsrichtung der Faser. Es ist dieser sehr hohe Grad an Orientierung, der der Faser ihre erstaunliche Leistungsfähigkeit verleiht.

.Die Dichte reicht von 0,941 bis 0,965 g/cm3, die Schmelztemperatur liegt zwischen 130 und 136°. Diese Faser hat außerdem eine hohe Beständigkeit gegen Wasser, Schimmel, eine Vielzahl von Chemikalien, Mikroorganismen sowie UV-Strahlung.

.Seit der Erfindung des hochmoduligen Polyethylens durch Albert Penning im Jahr 1963 wird die PE-Faser ständig weiterentwickelt, um ihre Eigenschaften zu verbessern. Diese Fasern werden nun in verschiedenen Modulen hergestellt, wodurch sie unterschiedliche Eigenschaften erhalten. Seit 1990 werden die Module weiterentwickelt: SK38, SK62, SK75, SK78, SK99.

PE-Fasern werden in vielen Bereichen eingesetzt: Seile, Netze, Textilien, Handschuhe, Radsport, Segel, Bogensehnen, Gleitschirm- und Kite-Surfing-Leinen, kugelsichere Westen, Helme....

.Die Geflechte, die wir beim Angeln verwenden, sind nur ein winziger Teil der Verwendung dieser Faser. Der Grad, der für die Herstellung der Geflechte verwendet wird, wird nie bekannt gegeben, was schade ist, da dieser Grad die Festigkeit beeinflusst.

Anschließend erhält dieses Geflecht eine Kern- oder Oberflächenbehandlung, die sein Aussehen und seine Leistung, hauptsächlich UV-Beständigkeit, Farbe und Gleitfähigkeit, verbessert.

.Flechtfestigkeit von Geflecht: Tests und Erkenntnisse

.Eines der Argumente ist die fast nicht vorhandene Elastizität der Geflechte, die in der Regel mit etwa 3% angegeben wird.

. . .Bei meinen Belastungstests konnte ich jedoch eine Dehnung der Proben feststellen, die weit über den angegebenen 3 % lag!

Protokoll zum Testen eines Zopfes

.Ich führe einen Test durch, um diese Elastizität des Geflechts zu messen. Um den Test zu erleichtern, belaste ich eine 100 mm lange Geflechtlänge.

Die Steigung der Spannschraube meiner Maschine beträgt 2,5 mm, wenn ich die Schraube einmal umdrehe, bewegt sich der Schlitten also um 2,5 mm und das Geflecht dehnt sich um 2,5 mm.

Um die Bewegung des Hakens zu messen, habe ich einen Pfeil an ihm und ein Lineal an der festen Halterung befestigt.

Wenn ich eine Schraube gedreht habe, sollte das Geflecht theoretisch nicht brechen, da ich erst bei 2,5 % Dehnung bin, also immer noch im elastischen Bereich der PE-Fasern. Die elektronische Waage mit Dehnungsmessstreifen erfährt kaum Verformung und ihre Eigendehnung ist daher vernachlässigbar.

.Ich beginne, die Schraube zu drehen, eine Umdrehung, das Geflecht hält.

Zwei Umdrehungen, also 5 mm Dehnung, das Geflecht hält immer noch und trotzdem habe ich die angegebene Streckgrenze überschritten.

Ich mache weiter, eine weitere Umdrehung, also 7,5 mm, immer noch kein Bruch

Noch eine Umdrehung und ein bisschen mehr, ich bin bei 11 mm Dehnung, wird es brechen, wird es nicht brechen?

Sie bricht bei einer Dehnung von über 12 mm!!! Das entspricht einer Elastizität von 12%

.Die Hersteller stellen in ihrer Werbung die geringe Dehnbarkeit der Zöpfe (3 %) heraus und machen sie zu einem Verkaufsargument. Der Wert, den sie angeben, bezieht sich auf den Rohstoff, die Polyethylenfasern, und nicht auf die Elastizität des Endprodukts, die völlig anders ist.

. . >.Die Elastizität entsteht also durch das Flechten der Faser, und die Elastizität hängt von der Spannung ab, die den Fasern während des Flechtens verliehen wird. Diese Elastizität ist sehr willkommen, denn sie absorbiert die Energie, die beim Gebrauch freigesetzt wird, wiederholte Stöße, das Abspringen der Fische, die Kraft der Bremse... Wenn Sie am Grund hängen und mit der Hand am Geflecht ziehen, um zu versuchen, sich zu lösen, spüren Sie diese Elastizität sehr gut.

.Das alles soll Ihnen zeigen, dass man nicht immer alles für selbstverständlich nehmen sollte, was man in der Werbung für Zöpfe sieht.

..Die Zöpfe im Gebrauch sind Belastungen ausgesetzt, die ihre Eigenschaften weiterentwickeln werden.

Der Zopf im Wandel der Zeit...

.Die Alterung der Geflechte verändert ihre Struktur, es kommt zu einer Zunahme des Durchmessers, die durch die Destrukturierung des Geflechts und den Bruch der Polyethylenfasern hervorgerufen wird. Dieses Phänomen tritt sehr schnell ein und wird von einer Abnahme der Festigkeit begleitet.

Hier ist eine Ansicht, die rechts einen neuen Zopf und links denselben nach einem Aufenthalt in Madagaskar zeigt. Unabhängig von der Marke ist es bei allen Geflechten das gleiche Phänomen. Der Festigkeitsverlust betrug 25 %.

Nachdem ich einige Brüche mit schönen Tieren hatte, wollte ich ein wenig mehr über die Alterung meines Zopfes erfahren.

Für den Test werden es 8 Tage Jiggen in Madagaskar sein.

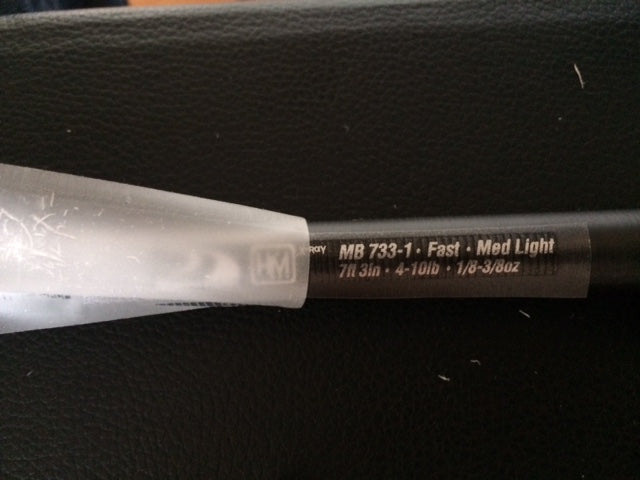

Die Mühle meiner Jiggingrute ist mit einem neuen PowerPro 8 slick 65 lb/0,36mm Geflecht aus den USA geladen. Ich messe die Festigkeit meiner PowerPro und führe nach der Rückkehr aus dem Urlaub erneut Festigkeitstests durch.

Ergebnis: Auf den ersten drei Metern stellte ich einen Verlust von 24,48 % an Widerstand fest!

Auf 10 m und 20 m hatte ich ebenfalls einen Verlust, aber dieser war viel geringer.

Nur 8 Tage geangelt und immer noch hatte ich während des Aufenthalts das Vorfach gewechselt und meinen Zopf etwas gekürzt.

.Die Ursachen für diese Verschlechterung:

Faserbruch durch wiederholtes Durchziehen durch den Kopfring, also eine Krümmung mit geringem Durchmesser, die PE-Fasern gar nicht mögen.

Hinzu kommt, dass es sich um einen Test in salzhaltiger Umgebung handelte: Salz kristallisiert beim Trocknen im Geflecht. Und nicht zu vergessen die UV-Strahlung und die Kämpfe...

.Daher müssen regelmäßig einige Meter des Zopfes abgeschnitten werden.

Die Vermarktung von Zöpfen:

.Zopf #1: Zopf X

. .Ich habe als erstes Beispiel "Geflecht X", hätte aber auch ein anderes nehmen können, es ist kein Einzelfall. So sind die vom Hersteller angegebenen Daten für Europa, die dem Netz entnommen wurden:

. .

Es gibt einen Hinweis auf PE; dieses Messsystem basiert tatsächlich auf einem alten japanischen System zur Messung des Durchmessers von Naturseide. Das PE 4-Muster, das ich getestet habe, wird vom Hersteller mit einem Durchmesser von 0,28 mm und einer Festigkeit von 26,5 kg angegeben. Ein PE4 sollte jedoch einem (theoretischen; siehe Tabelle am Ende des Artikels) Durchmesser von 0,33 mm entsprechen. Ich habe ihn mit 0,405 gemessen! Zum Glück ist das für die Festigkeit nicht schlecht, die Seide ist dadurch nur noch stärker...

.Die gleiche Tabelle, für die gleiche Geflechtsreferenz, aber die Version für den amerikanischen Markt, also mit Angaben in imperialen Maßen...

.

Wenn man wie ich die Frechheit besitzt, die in den Tabellen angegebenen Werte umzurechnen und zu vergleichen (aber was für eine komische Idee, wirklich...), sieht das so aus:

.- >

- auf der europäischen Seite wird ein 40 lb Geflecht mit 0,24 mm für 18 kg angegeben, in PE 3; .

- auf der amerikanischen Seite wird die auf 40 lb bezogene Geflechtschnur mit einem Durchmesser von 0,32 mm und 19 kg Festigkeit angegeben.... .

Nebenbei sei die nicht-konstante Umrechnung von lb nach kg angemerkt ... wobei ein lb 0,454 kg entspricht ...

.Erste Vermutung: Zwei verschiedene Geflechte für ein 40 lb, eines mit 0,24 mm und eines mit 0,32 mm? Nein..... das ist es nicht!

. .Wenn man den Durchmesser von 0,28mm nimmt, ergibt die europäische Tabelle eine Festigkeit von 26,5 kg, während die amerikanische Tabelle 14kg angibt...

.Das ist völlig inkonsequent, und es wäre sinnvoll, wenn dieser Hersteller seine Kopie noch einmal überarbeiten würde, denn das klingt eher nach "zügellosem Marketing" als nach zuverlässigen Messungen...

.Schade, denn ich halte das Produkt für gut, aber diese Art von Marketing kann den Verbraucher (leider) nur misstrauisch machen...

.Zopf #2: Zopf Y

.Nach diesem ersten Test und um zu verdeutlichen, dass die Referenz aus Beispiel #1 nur ein Fall von vielen ist, nehmen wir ein zweites Beispiel einer anderen Marke: den "Y-Zopf".

. .Wie bei vielen Zöpfen gibt es eine Version für den europäischen Markt und eine Version für den amerikanischen und asiatischen Markt. Auch die Beschriftung unterscheidet sich etwas.

.Beispiel: 0,28mm / 40 lb (Amerika, Brasilien...). Die gleiche Geflechtart in Frankreich ist mit 0,28mm / 28kg / 62lb

gekennzeichnet.Wenden wir uns nun den Messungen zu... Ein kleiner Test an der 0,28mm / 40lb / PE4, aus Brasilien:

.- >

- Gemessener Durchmesser; 0,35mm .

- Festigkeit 24,2 kg oder 52,91 lb .

- Fazit: Sie macht mehr als den angekündigten Widerstand! .

- Zur Erinnerung: Ein PE4 sollte theoretisch einem Durchmesser von 0,33mm entsprechen .

Der gleiche Test an der beworbenen Geflochtenen 0,28mm / 28kg / PE4 (0,33mm), aus der Bretagne:

.- >

- Gemessener Durchmesser: 0,34mm .

- Resistenz 26,8 kg oder 57,32 lb .

- Fazit: Sie macht etwas weniger als der angegebene Widerstand, aber mehr als der erste!!! .

Vergleich der Tabellen nach europäischem und amerikanischem Markt:

.

Fazit

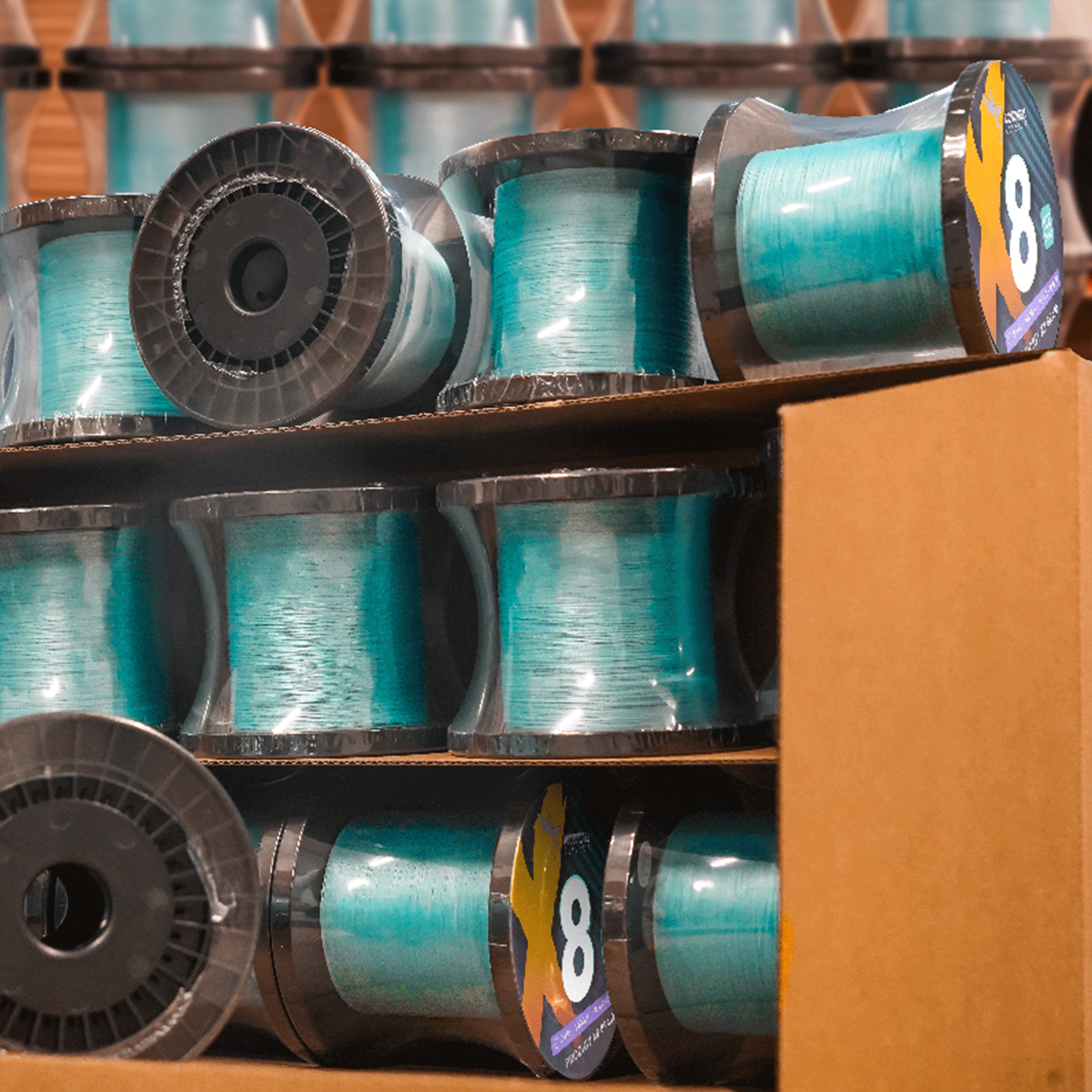

.Es ist nicht leicht, sich am Ende zurechtzufinden ... Was wir aber sagen können, ist, dass der Zopf aus solchen Webstühlen kommt und sehr oft aus China stammt... Was den wahren Durchmesser und die wahre Festigkeit von Geflechten angeht, so ist dies noch ein Bereich voller Überraschungen...

._______________

..Andere Artikel:

.

Die richtige Wahl der Ringe für den Zopf...

Interview mit Dédé, dem Autor... .

_______________

Tabelle der theoretischen Durchmesser nach PE

.| PE# | .Durchmesser (in mm) | .

| PE0.6 | .0.128 |

| PE0.8 | .0.148 | .

| PE1 | .0.165 |

| PE1.2 | 0.185 |

| PE1.5 | 0.205 |

| PE1.7 | 0.218 | .

| PE2 | 0.235 |

| PE2.5 | 0.260 |

| PE3 | 0.285 |

| PE3.5 | 0.310 |

| PE4 | 0.330 |

| PE5 | .0.370 |

| PE6 | .0.405 |

| PE7 | .0.435 |

| PE8 | .0.470 |

| PE10 | .0.520 |

| PE12 | .0.570 |

4 Kommentare

Anonymous

Un grand merci pour avoir pris le temps de ce complément d’information très intéressant !

Anonymous

Bien sympa cet article, merci 🙂

Pour ma part je pêche depuis maintenant pas mal d’années en tresse, et de mon expérience ce que j’ai pu remarquer c’est que les diamètres en France, Europe, US, Chine sont complètement faux, ce qui ma fortement posé problème, il est rare de tomber sur un vrai diamètre, c’est donc primordiale de connaitre le produit, mais ce lancer au hasard simplement en regardant l’étiquette non…

J’ai du acheter 4 ou 5 bobines en France sur le net, je ne suis jamais bien tombé étant donné les diamètres extrêmement gros par rapport à celui annoncé…

Grace aux Forums, j’ai pu connaitre les Tresses PE Japonaises avec leurs mesures, depuis c’est la révolution car j’ai exactement la tresse que je veux sans même avoir besoin d’avoir la tresse entre mes mains et ceci dans n’importe quelle marque et modèle.

Vu que je suis assez pointilleux je m’intéressais au diamètre réel max d’une tresse PE japonaise, et j’ai pu constater que le diamètre annoncé diffère car forcement une fois le tissage réalisé ça prend du volume, et au passage ça la rend forcement plus élastique…

Prenons l’exemple d’une PE1 annoncée à 16,5/100, si on la mesure on pourra constater qu’on a plutôt a 20/100 max sur la partie la plus grosse de la tresse et environ 18/100 ou un peu plus sur la partie la plus fine.

il s’agit donc certainement de 16,5/100 mais une fois tissée ça prend du volume.

Pour faire simple et concret il faut ajouter entre 20 et 25% pour avoir le vrai diamètre externe « max » d’une PE Japonaise.

Mais ce qu’il faut réellement retenir et le plus important c’est le chiffre PE, ça a une incidence direct sur la résistance aussi.

Une PE2 comparée à une PE1 c’est deux fois plus de matière et donc 2 fois plus de résistance linéairement, et ça c’est appréciable car c’est aussi simple que ça !

Donc le bon moyen de comparer c’est avec une PE1 :

Une PE1,2 est 20% plus résistante et 20% plus lourde qu’une PE1, pourtant il n’y a que 2/100 de différence réelle.

Une PE1,5 est 50% plus résistante et 50% plus lourde qu’une PE1, pourtant il y a que 5/100 de différence réelle… la différence est énorme déjà entre PE1 et PE1,5, aussi bien en résistance qu’en distance de lancé ainsi qu’en ressenti et passage dans le courant.

Alors lorsqu’on pêche en PE1 et en PE2 c’est le jour et la nuit, c’est comme si vous coupez votre tresse PE2 en deux, imaginez le truc…

Malheureusement en France comme ailleurs ils vendent souvent des tresses équivalentes au japon a du PE1 mais qui en réalité font plus de PE3 pour certaines, et ce sont des marques bien connues…

Du coup pour les résistances c’est aussi simple lorsqu’on connait, alors si vous voulez savoir la résistance d’une tresse japonaise PE en LB :

PE1 : 10LB

PE1,2 : 12LB

PE1,5 : 15LB

PE2 : 20LB

PE3 : 30LB

Etc, etc…

Ces résistances sont beaucoup plus proche de la réalité, et je parle bien évidemment de résistances aux nœuds de raccord tresse/fluoro car la résistance linéaire on s’en fout… mais sachez que d’un nœud à l’autre il peut y avoir 50% de différence en résistance, ce qui est considérable…

Si vous faite un nœud double universel comparé à un noeud FG, la résistance n’aura rien avoir, il est donc fortement probable qu’une personne sera en dessous de 10LB avec une PE1 et une autre personne aura une résistance supérieure à 10LB… Vous l’aurez compris ça dépendra donc du nœud en grosse partie.

Pour moi les tresses Japonaises PE c’est la vie… je persiste en disant « Japonaises », car ne je parle pas des mesures PE chinoises qu’on trouve sur aliexpresse etc, no coment…

Au final je ne regarde même plus le diamètre mais la mesure PE car je sais que ce sera bon, j’ai acheté du Duel, YGK, Varivas, Gosen etc, le diamètre reste identique, il peut y avoir une très légère différence selon le tissage.

Du coup ne vous fiez donc pas aux tresses PE1 qui annonce 22LB, ce sera plutôt entre 8 et 13lb selon votre nœud de raccord et votre façon de le faire.

Attention les tresses 8 brins très glissantes haut de gamme sont très résistantes linéairement mais aux nœuds c’est une catastrophe, alors un bon noeud ça change tout ! Pour ma part c’est le FG, si c’est trop compliqué pour vous, je conseil le Peixet ou Mahin, mais honnêtement je vous déconseille le double universel, c’est vraiment médiocre, surtout pour les tresses fines en 8 brins, et j’en vois beaucoup faire ce nœud… Ceci reste que mon avis 😉

Pour ma part je reste chez YGK, en terme de rapport qualité, résistance, tissage, qualité et prix j’en suis ravi.

JULIEN

Merci pour cette analyse qui ne fait que confirmer qu’il ne faut pas prendre au pied de la lettre ce qui est écrit sur les boites. Une autre piste que je trouverais intéressante concerne les diamètres et notamment sur les tresses « fines ». On entend souvent parler de tresse de 8% ou 10% pour pêcher le sandre ce qui, à mon avis, est une ineptie. De nombreuses marques affichent de tels diamètres sur les boites et bizarrement quand on prend des tresses « équivalentes », de qualité, en PE 0.8 ou PE1 (je ne cite pas de marque mais l’échelle en PE peut donner une indication :D) les diamètres affichés sont généralement plutôt autour des 15%. Bizarrement quand on les a dans les mains la 15% semble plus fine. Pour moi l’explication à cela est qu’une tresse de qualité a un tressage compact et une section (à peu près) ronde donc quand on mesure 15% on le mesure vraiment. Par contre quand on regarde de près les tresses en « 8 ou 10% », elles sont de section plate et/ou avec un tressage moins serré et donc « molles ». Du coup quand on mesure un diamètre soit on ne mesure la tresse que dans le sens de l’épaisseur soit (et ce n’est pas incompatible avec la première proposition) elle s’écrase sous le palmer. Résultat on mesure un chiffre extraordinairement petit qui n’a pas grand chose à voir avec le diamètre réel qu’on pourrait relier aux propriétés optiques (visibilité dans l’eau) ou mécaniques (portance) par exemple. J’aurais pu être provocateur et commencer par écrire « non la tresse de 8%, ça n’existe pas ! ». En fait ça existe, car il existe des tresses PE 0.4 qui correspondent plus ou moins à ces diamètres pour de vrai mais les utilisations sont très spécifiques (UL, eging, etc…) et certainement pas la pêche classique du sandre ou au feeder comme on peut souvent le lire ici et là.

Anonymous

Bravo pour le compte rendu très complet..j y vois bc plus clair sur mes tresses et leur vieillissement prématuré…quelque soit la marque..Ygk, daiwa, Berkeley..etc

Hinterlasse einen Kommentar

Alle Kommentare werden vor der Veröffentlichung geprüft.

Diese Website ist durch hCaptcha geschützt und es gelten die allgemeinen Geschäftsbedingungen und Datenschutzbestimmungen von hCaptcha.