Tauchen Sie bei einem Besuch der Fabrik North Fork Composites in die Welt der Herstellung von Rutenblanks ein. Erfahren Sie mehr über den Herstellungsprozess und die verwendete Spitzentechnologie.

Im Rahmen der Rodhouse-NorthFork Composites-Aktion "HM zum Preis von IM" haben wir ziemlich viel mit der Firma von Gary Loomis kommuniziert. Es gab Gespräche mit Gary und mit Alex Maslov, dem Geschäftsführer der Firma. Alex ist Fischer, aber sein Werdegang führte ihn zu Amazon und Microsoft, bevor er bei NFC landete, wo er vor einigen Monaten die Leitung übernommen hat. Er ist ein sehr netter Kerl, der zuhört, sehr professionell und null Kopfschmerzen hat, auf dem Bild unten ist er der hockende Haarige, der Hum Day ist am Mittwochabend, wenn man das Schlimmste der Woche hinter sich hat und die zweite Hälfte in Angriff nimmt ...^^.

Bei unserem letzten Skype-Gespräch hat er uns in einem Video eine komplette Tour durch die Firma gezeigt, das war einfach nur riesig! Da wir also gerne teilen, wenn wir so etwas sehen, gibt es hier einen kleinen Rundgang bei NFC, nur für Sie!

Zunächst einmal befinden sich die Gebäude an einem Ort, der wirklich nett aussieht: Es gibt Grünflächen, Wasser und Platz. Auf dem Parkplatz thront ein alter, roter Chevrolet CK10 Pick-up aus den frühen Siebzigern. Klasse!

Wir beginnen mit einer Tour durch die Büros: Alex' Büro, Garys Büro, die Verwaltung usw. Überall stehen Blanks und Gehstöcke herum, ein Wahnsinn! Gary arbeitet gerade an neuen Modellen, da liegen ein paar Blanks mit Fliegen herum. Das riecht gut!

Wir wechseln das Gebäude und gehen zu dem, was uns wirklich begeistert: die Produktionsabteilung ...

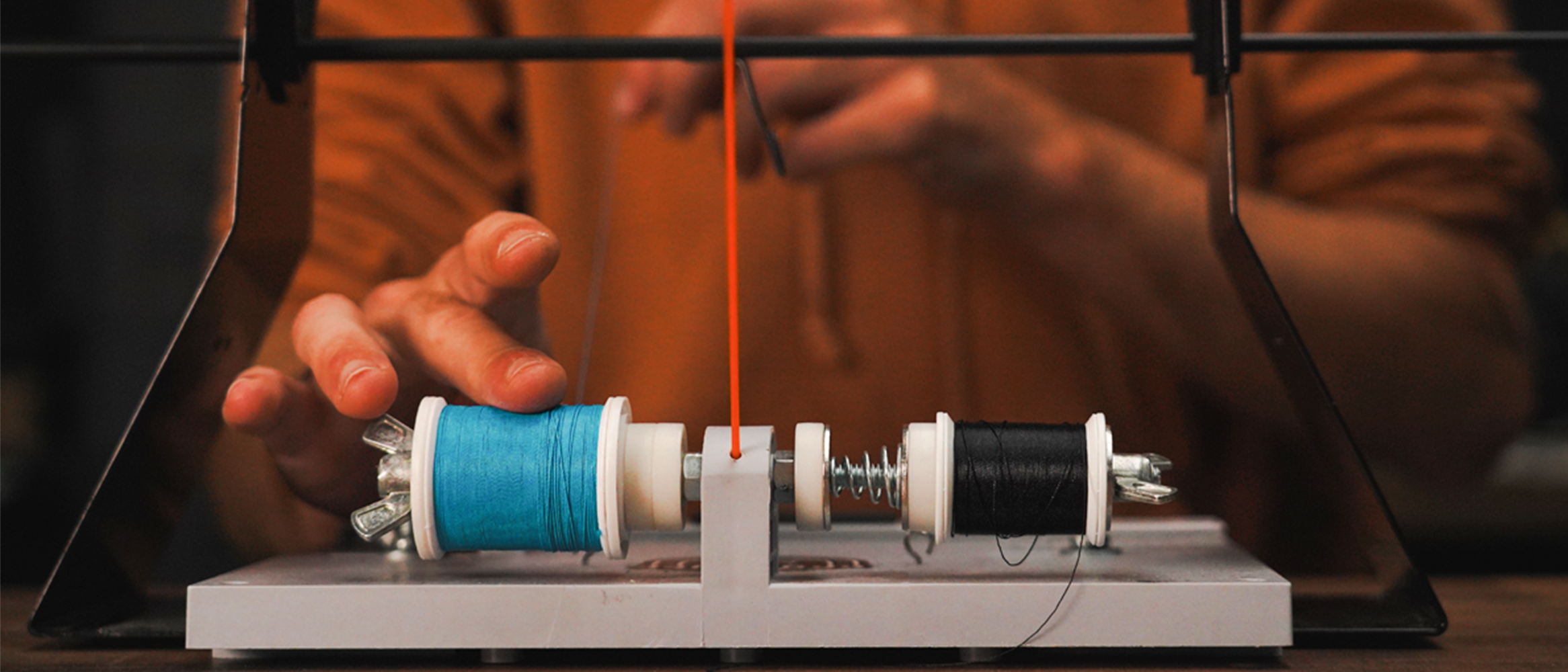

Erster Halt: Der Raum, in dem der Cutter die Carbonblätter für die Tagesproduktion schneidet. Es ist ein großer Raum, der kühl gehalten wird, damit das Harz in den Prepreg-Platten (vorimprägnierte Kohle) nicht klebt und tropft. Das ist wichtig, damit die Handhabung einfach bleibt, aber es schält sich ... Er schneidet nach den genauen Maßen, die für einen bestimmten Blank typisch sind. Er beginnt mit einem rechteckigen Blatt und schneidet es an einer Seite spitz zu. Das ist dann der Tip. Je geschlossener der Schnittwinkel und je weiter er auf dem Blatt beginnt, desto weicher wird der Blank an der Oberseite - progressiv, wenn Sie so wollen.

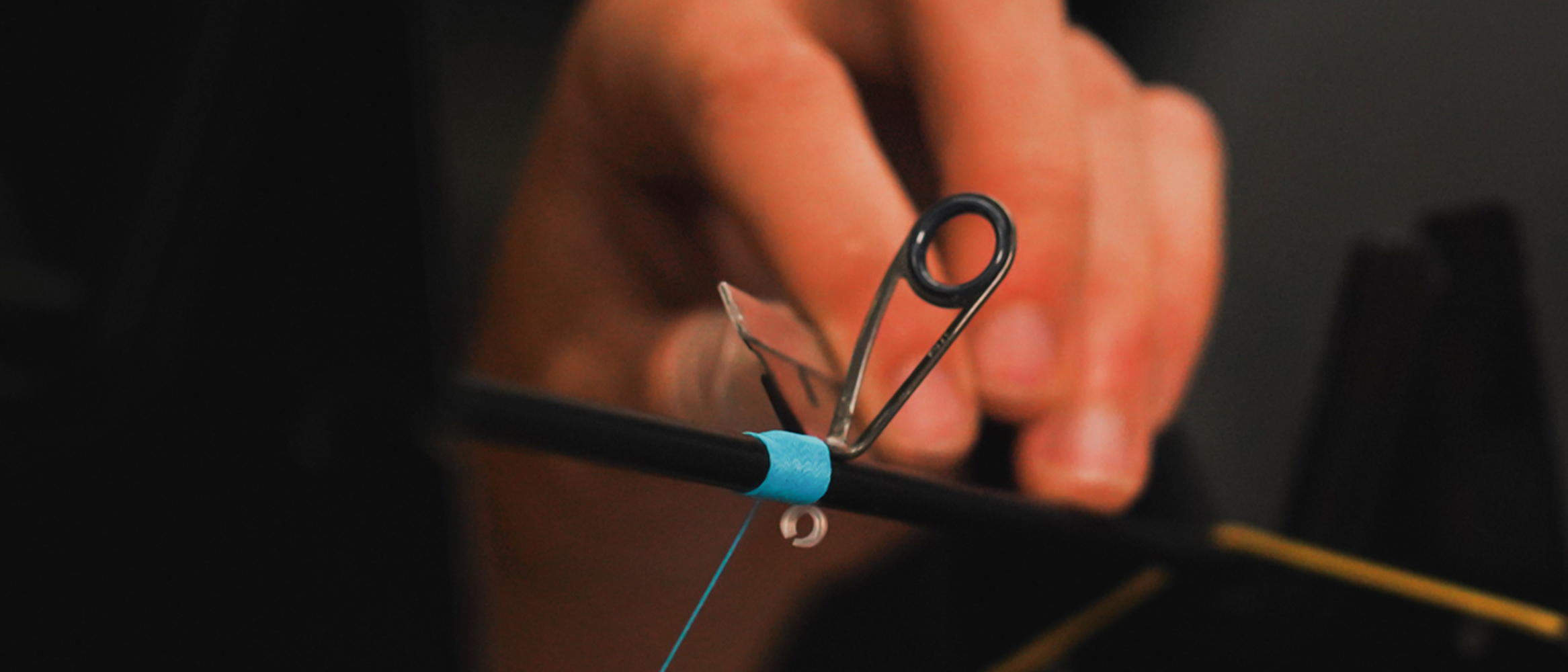

Da ist überall Karbon drin. In Rollen, in Platten, überall! Alex erklärt mir, dass ihre Materialien von den besten Lieferanten (Toray, etc.) kommen, die ihnen die Prepregs nach speziellen NFC-Spezifikationen erstellen.

Alex zeigt mir den Unterschied zwischen IM- und HM-Kohlefaser beim Zerreißen von zwei Abschnitten: Bei der IM-Kohle sieht man deutlich die kleinen Glasfasern, die beim Schneiden hervorstehen. Scrim Glas also, wie bei der überwiegenden Mehrheit der Blanks. Dann geht es weiter mit HM, und hier sieht es ganz anders aus: Eine dünne Schicht aus Kohlenstoff dient als Scrim.

Was ist übrigens ein Scrim?

Der Scrim ist das, was dafür sorgt, dass sich ein Blank biegt, ohne zu brechen (bis zur Bruchgrenze, natürlich!). Zur Veranschaulichung verwendet Gary das Bild des Bambus: Auf einem Bambushalm befinden sich in regelmäßigen Abständen Ringe. Es sind diese Ringe (unter anderem, aber wir sind ja nicht für einen Botanikkurs hier, oder!), die dafür sorgen, dass sich ein Bambushalm biegt, ohne zu brechen. Die Ringe verhindern, dass der Bambus oval wird und in sich zusammenfällt, wenn er sich biegt. Was das mit dem Krimskrams zu tun hat? Es ist das Gleiche: Der Krimmer verhindert, dass der Blank beim Biegen oval wird und in sich zusammenfällt. Er begrenzt auch die Dehnung der Fasern auf einer Seite des Blanks (der oberen) und die Quetschung auf der anderen Seite. Es ist dieser Scrim, der unseren Lieblingsspielzeugen Biegefestigkeit verleiht. Es ist im Grunde eine Art Leinwand aus Fasern (Glas oder seltener Karbon), die unter eine Schicht aus unidirektionalem Karbon geklebt wird.

Die meisten handelsüblichen Blanks werden mit Carbon-Prepregs hergestellt, die einen Glasfaser-Scrim enthalten. Der Glas-Scrim ist dicker und auch schwerer. Er beeinträchtigt daher die Sensibilität und die allgemeine Nervosität des Blanks. Bei seinen HM-Blanks (für Haut-Module) verwendet Gary einen sehr dünnen Carbon-Scrim. Er ist leichter, benötigt weniger Harz, kurz gesagt, wir sind auf einem sehr hohen Niveau und das sieht man. Im Endeffekt ist ein HM-Blank von NFC resonanter, nervöser, aber auch etwas weicher als der gleiche Blank aus IM, weil das Scrim dünner ist und weniger Harz enthält.

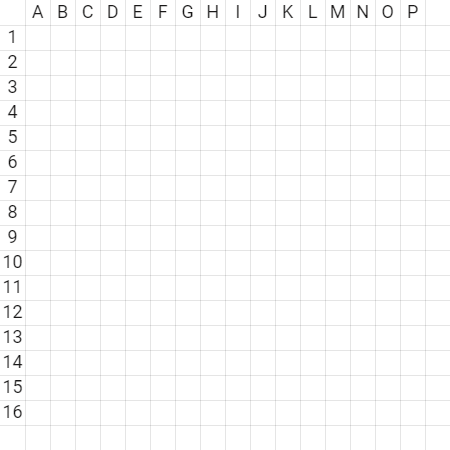

Zurück zu unserem Besuch: Nachdem die Prepreg-Folie zugeschnitten wurde, wird sie von Hand auf den Dorn gesteckt. Nur die ungeschnittene Seite wird auf den Dorn geklebt. Die Operatorin (:heart:) stellt sicher, dass das gesamte Prepreg auf dem Dorn haftet, indem sie es mit einem Bügeleisen festdrückt. Dann wird der Dorn unter eine Maschine gelegt, die die Kohle in einer kreisförmigen Bewegung um den Dorn rollt. Man merkt, dass dies Beherrschung und Handwerk erfordert! Bei den Blanks, die an diesem Tag in der Fertigung waren, wurde ein zweites Blatt Prepreg auf das erste aufgebracht und der Vorgang dann wiederholt.

Danach geht der Blank auf eine andere Maschine, die eventuelle Mikroblasen entfernen wird. Drei Metallrollen umschließen den Blank immer noch auf dem Dorn. Das Ganze dreht sich mit hoher Geschwindigkeit. Der Blank wird dann mit dünnen Zellophanbändern umwickelt und geht zum Brennen. Die Brenntemperatur sowie der Druck, der im Ofen herrscht, sind ein hausgemachtes Geheimnis!

Sobald der Blank "gebacken" ist, wird er von der Zellophanfolie befreit und geht zum Nassschleifen. Den ersten Durchgang macht eine Maschine, dann beenden zwei Arbeiter den Nassschliff von Hand. Wenn man sich die Handgriffe ansieht, versteht man auch hier, dass es sich um Handwerk handelt, um echtes Know-how. Das ist Klasse!

So, unser Blank ist fertig. Wir bringen einen Aufkleber an, der ihn identifiziert, stecken ihn in eine Plastikblisterpackung und ab geht's zum Versand, wo Steve Pitcock die Sendungen vorbereitet.

Was wir aus diesem virtuellen Besuch mitgenommen haben, ist, dass North Fork Composites die Dinge wirklich gut macht. Nicht, dass wir das angesichts der Qualitäten der Blanks bezweifelt hätten, aber hier war es besonders anschaulich. Die Mitarbeiter waren nicht auf den Besuch vorbereitet, sie befanden sich in ihren normalen Arbeitsbedingungen und genau das machte den Wert der Erfahrung aus.

Wir konnten nicht alle Fotos einstellen, wir werden versuchen, das Geräusch eines reißenden Karbonscrims nachzuahmen, wir werden Ihnen die Biegetests, die alle Blanks vor dem Versand durchlaufen, in echt zeigen, aber wir werden Ihnen nicht von den Maschinen erzählen, über die wir nicht sprechen dürfen, auch wenn wir nicht unbedingt alles verstanden haben.

:mrgreen:

Ein großer Moment!

Bei unserem letzten Skype-Gespräch hat er uns in einem Video eine komplette Tour durch die Firma gezeigt, das war einfach nur riesig! Da wir also gerne teilen, wenn wir so etwas sehen, gibt es hier einen kleinen Rundgang bei NFC, nur für Sie!

Zunächst einmal befinden sich die Gebäude an einem Ort, der wirklich nett aussieht: Es gibt Grünflächen, Wasser und Platz. Auf dem Parkplatz thront ein alter, roter Chevrolet CK10 Pick-up aus den frühen Siebzigern. Klasse!

Bei unserem letzten Skype-Gespräch hat er uns in einem Video eine komplette Tour durch die Firma gezeigt, das war einfach nur riesig! Da wir also gerne teilen, wenn wir so etwas sehen, gibt es hier einen kleinen Rundgang bei NFC, nur für Sie!

Zunächst einmal befinden sich die Gebäude an einem Ort, der wirklich nett aussieht: Es gibt Grünflächen, Wasser und Platz. Auf dem Parkplatz thront ein alter, roter Chevrolet CK10 Pick-up aus den frühen Siebzigern. Klasse!

Wir beginnen mit einer Tour durch die Büros: Alex' Büro, Garys Büro, die Verwaltung usw. Überall stehen Blanks und Gehstöcke herum, ein Wahnsinn! Gary arbeitet gerade an neuen Modellen, da liegen ein paar Blanks mit Fliegen herum. Das riecht gut!

Wir wechseln das Gebäude und gehen zu dem, was uns wirklich begeistert: die Produktionsabteilung ...

Wir beginnen mit einer Tour durch die Büros: Alex' Büro, Garys Büro, die Verwaltung usw. Überall stehen Blanks und Gehstöcke herum, ein Wahnsinn! Gary arbeitet gerade an neuen Modellen, da liegen ein paar Blanks mit Fliegen herum. Das riecht gut!

Wir wechseln das Gebäude und gehen zu dem, was uns wirklich begeistert: die Produktionsabteilung ...

Erster Halt: Der Raum, in dem der Cutter die Carbonblätter für die Tagesproduktion schneidet. Es ist ein großer Raum, der kühl gehalten wird, damit das Harz in den Prepreg-Platten (vorimprägnierte Kohle) nicht klebt und tropft. Das ist wichtig, damit die Handhabung einfach bleibt, aber es schält sich ... Er schneidet nach den genauen Maßen, die für einen bestimmten Blank typisch sind. Er beginnt mit einem rechteckigen Blatt und schneidet es an einer Seite spitz zu. Das ist dann der Tip. Je geschlossener der Schnittwinkel und je weiter er auf dem Blatt beginnt, desto weicher wird der Blank an der Oberseite - progressiv, wenn Sie so wollen.

Erster Halt: Der Raum, in dem der Cutter die Carbonblätter für die Tagesproduktion schneidet. Es ist ein großer Raum, der kühl gehalten wird, damit das Harz in den Prepreg-Platten (vorimprägnierte Kohle) nicht klebt und tropft. Das ist wichtig, damit die Handhabung einfach bleibt, aber es schält sich ... Er schneidet nach den genauen Maßen, die für einen bestimmten Blank typisch sind. Er beginnt mit einem rechteckigen Blatt und schneidet es an einer Seite spitz zu. Das ist dann der Tip. Je geschlossener der Schnittwinkel und je weiter er auf dem Blatt beginnt, desto weicher wird der Blank an der Oberseite - progressiv, wenn Sie so wollen.

Da ist überall Karbon drin. In Rollen, in Platten, überall! Alex erklärt mir, dass ihre Materialien von den besten Lieferanten (Toray, etc.) kommen, die ihnen die Prepregs nach speziellen NFC-Spezifikationen erstellen.

Alex zeigt mir den Unterschied zwischen IM- und HM-Kohlefaser beim Zerreißen von zwei Abschnitten: Bei der IM-Kohle sieht man deutlich die kleinen Glasfasern, die beim Schneiden hervorstehen. Scrim Glas also, wie bei der überwiegenden Mehrheit der Blanks. Dann geht es weiter mit HM, und hier sieht es ganz anders aus: Eine dünne Schicht aus Kohlenstoff dient als Scrim.

Da ist überall Karbon drin. In Rollen, in Platten, überall! Alex erklärt mir, dass ihre Materialien von den besten Lieferanten (Toray, etc.) kommen, die ihnen die Prepregs nach speziellen NFC-Spezifikationen erstellen.

Alex zeigt mir den Unterschied zwischen IM- und HM-Kohlefaser beim Zerreißen von zwei Abschnitten: Bei der IM-Kohle sieht man deutlich die kleinen Glasfasern, die beim Schneiden hervorstehen. Scrim Glas also, wie bei der überwiegenden Mehrheit der Blanks. Dann geht es weiter mit HM, und hier sieht es ganz anders aus: Eine dünne Schicht aus Kohlenstoff dient als Scrim.

Was ist übrigens ein Scrim?

Der Scrim ist das, was dafür sorgt, dass sich ein Blank biegt, ohne zu brechen (bis zur Bruchgrenze, natürlich!). Zur Veranschaulichung verwendet Gary das Bild des Bambus: Auf einem Bambushalm befinden sich in regelmäßigen Abständen Ringe. Es sind diese Ringe (unter anderem, aber wir sind ja nicht für einen Botanikkurs hier, oder!), die dafür sorgen, dass sich ein Bambushalm biegt, ohne zu brechen. Die Ringe verhindern, dass der Bambus oval wird und in sich zusammenfällt, wenn er sich biegt. Was das mit dem Krimskrams zu tun hat? Es ist das Gleiche: Der Krimmer verhindert, dass der Blank beim Biegen oval wird und in sich zusammenfällt. Er begrenzt auch die Dehnung der Fasern auf einer Seite des Blanks (der oberen) und die Quetschung auf der anderen Seite. Es ist dieser Scrim, der unseren Lieblingsspielzeugen Biegefestigkeit verleiht. Es ist im Grunde eine Art Leinwand aus Fasern (Glas oder seltener Karbon), die unter eine Schicht aus unidirektionalem Karbon geklebt wird.

Die meisten handelsüblichen Blanks werden mit Carbon-Prepregs hergestellt, die einen Glasfaser-Scrim enthalten. Der Glas-Scrim ist dicker und auch schwerer. Er beeinträchtigt daher die Sensibilität und die allgemeine Nervosität des Blanks. Bei seinen HM-Blanks (für Haut-Module) verwendet Gary einen sehr dünnen Carbon-Scrim. Er ist leichter, benötigt weniger Harz, kurz gesagt, wir sind auf einem sehr hohen Niveau und das sieht man. Im Endeffekt ist ein HM-Blank von NFC resonanter, nervöser, aber auch etwas weicher als der gleiche Blank aus IM, weil das Scrim dünner ist und weniger Harz enthält.

Zurück zu unserem Besuch: Nachdem die Prepreg-Folie zugeschnitten wurde, wird sie von Hand auf den Dorn gesteckt. Nur die ungeschnittene Seite wird auf den Dorn geklebt. Die Operatorin (:heart:) stellt sicher, dass das gesamte Prepreg auf dem Dorn haftet, indem sie es mit einem Bügeleisen festdrückt. Dann wird der Dorn unter eine Maschine gelegt, die die Kohle in einer kreisförmigen Bewegung um den Dorn rollt. Man merkt, dass dies Beherrschung und Handwerk erfordert! Bei den Blanks, die an diesem Tag in der Fertigung waren, wurde ein zweites Blatt Prepreg auf das erste aufgebracht und der Vorgang dann wiederholt.

Was ist übrigens ein Scrim?

Der Scrim ist das, was dafür sorgt, dass sich ein Blank biegt, ohne zu brechen (bis zur Bruchgrenze, natürlich!). Zur Veranschaulichung verwendet Gary das Bild des Bambus: Auf einem Bambushalm befinden sich in regelmäßigen Abständen Ringe. Es sind diese Ringe (unter anderem, aber wir sind ja nicht für einen Botanikkurs hier, oder!), die dafür sorgen, dass sich ein Bambushalm biegt, ohne zu brechen. Die Ringe verhindern, dass der Bambus oval wird und in sich zusammenfällt, wenn er sich biegt. Was das mit dem Krimskrams zu tun hat? Es ist das Gleiche: Der Krimmer verhindert, dass der Blank beim Biegen oval wird und in sich zusammenfällt. Er begrenzt auch die Dehnung der Fasern auf einer Seite des Blanks (der oberen) und die Quetschung auf der anderen Seite. Es ist dieser Scrim, der unseren Lieblingsspielzeugen Biegefestigkeit verleiht. Es ist im Grunde eine Art Leinwand aus Fasern (Glas oder seltener Karbon), die unter eine Schicht aus unidirektionalem Karbon geklebt wird.

Die meisten handelsüblichen Blanks werden mit Carbon-Prepregs hergestellt, die einen Glasfaser-Scrim enthalten. Der Glas-Scrim ist dicker und auch schwerer. Er beeinträchtigt daher die Sensibilität und die allgemeine Nervosität des Blanks. Bei seinen HM-Blanks (für Haut-Module) verwendet Gary einen sehr dünnen Carbon-Scrim. Er ist leichter, benötigt weniger Harz, kurz gesagt, wir sind auf einem sehr hohen Niveau und das sieht man. Im Endeffekt ist ein HM-Blank von NFC resonanter, nervöser, aber auch etwas weicher als der gleiche Blank aus IM, weil das Scrim dünner ist und weniger Harz enthält.

Zurück zu unserem Besuch: Nachdem die Prepreg-Folie zugeschnitten wurde, wird sie von Hand auf den Dorn gesteckt. Nur die ungeschnittene Seite wird auf den Dorn geklebt. Die Operatorin (:heart:) stellt sicher, dass das gesamte Prepreg auf dem Dorn haftet, indem sie es mit einem Bügeleisen festdrückt. Dann wird der Dorn unter eine Maschine gelegt, die die Kohle in einer kreisförmigen Bewegung um den Dorn rollt. Man merkt, dass dies Beherrschung und Handwerk erfordert! Bei den Blanks, die an diesem Tag in der Fertigung waren, wurde ein zweites Blatt Prepreg auf das erste aufgebracht und der Vorgang dann wiederholt.

Danach geht der Blank auf eine andere Maschine, die eventuelle Mikroblasen entfernen wird. Drei Metallrollen umschließen den Blank immer noch auf dem Dorn. Das Ganze dreht sich mit hoher Geschwindigkeit. Der Blank wird dann mit dünnen Zellophanbändern umwickelt und geht zum Brennen. Die Brenntemperatur sowie der Druck, der im Ofen herrscht, sind ein hausgemachtes Geheimnis!

Danach geht der Blank auf eine andere Maschine, die eventuelle Mikroblasen entfernen wird. Drei Metallrollen umschließen den Blank immer noch auf dem Dorn. Das Ganze dreht sich mit hoher Geschwindigkeit. Der Blank wird dann mit dünnen Zellophanbändern umwickelt und geht zum Brennen. Die Brenntemperatur sowie der Druck, der im Ofen herrscht, sind ein hausgemachtes Geheimnis!

Sobald der Blank "gebacken" ist, wird er von der Zellophanfolie befreit und geht zum Nassschleifen. Den ersten Durchgang macht eine Maschine, dann beenden zwei Arbeiter den Nassschliff von Hand. Wenn man sich die Handgriffe ansieht, versteht man auch hier, dass es sich um Handwerk handelt, um echtes Know-how. Das ist Klasse!

Sobald der Blank "gebacken" ist, wird er von der Zellophanfolie befreit und geht zum Nassschleifen. Den ersten Durchgang macht eine Maschine, dann beenden zwei Arbeiter den Nassschliff von Hand. Wenn man sich die Handgriffe ansieht, versteht man auch hier, dass es sich um Handwerk handelt, um echtes Know-how. Das ist Klasse!

So, unser Blank ist fertig. Wir bringen einen Aufkleber an, der ihn identifiziert, stecken ihn in eine Plastikblisterpackung und ab geht's zum Versand, wo Steve Pitcock die Sendungen vorbereitet.

So, unser Blank ist fertig. Wir bringen einen Aufkleber an, der ihn identifiziert, stecken ihn in eine Plastikblisterpackung und ab geht's zum Versand, wo Steve Pitcock die Sendungen vorbereitet.

Was wir aus diesem virtuellen Besuch mitgenommen haben, ist, dass North Fork Composites die Dinge wirklich gut macht. Nicht, dass wir das angesichts der Qualitäten der Blanks bezweifelt hätten, aber hier war es besonders anschaulich. Die Mitarbeiter waren nicht auf den Besuch vorbereitet, sie befanden sich in ihren normalen Arbeitsbedingungen und genau das machte den Wert der Erfahrung aus.

Was wir aus diesem virtuellen Besuch mitgenommen haben, ist, dass North Fork Composites die Dinge wirklich gut macht. Nicht, dass wir das angesichts der Qualitäten der Blanks bezweifelt hätten, aber hier war es besonders anschaulich. Die Mitarbeiter waren nicht auf den Besuch vorbereitet, sie befanden sich in ihren normalen Arbeitsbedingungen und genau das machte den Wert der Erfahrung aus.

Wir konnten nicht alle Fotos einstellen, wir werden versuchen, das Geräusch eines reißenden Karbonscrims nachzuahmen, wir werden Ihnen die Biegetests, die alle Blanks vor dem Versand durchlaufen, in echt zeigen, aber wir werden Ihnen nicht von den Maschinen erzählen, über die wir nicht sprechen dürfen, auch wenn wir nicht unbedingt alles verstanden haben.

:mrgreen:

Wir konnten nicht alle Fotos einstellen, wir werden versuchen, das Geräusch eines reißenden Karbonscrims nachzuahmen, wir werden Ihnen die Biegetests, die alle Blanks vor dem Versand durchlaufen, in echt zeigen, aber wir werden Ihnen nicht von den Maschinen erzählen, über die wir nicht sprechen dürfen, auch wenn wir nicht unbedingt alles verstanden haben.

:mrgreen:

Ein großer Moment!

Ein großer Moment!

Hinterlasse einen Kommentar

Alle Kommentare werden vor der Veröffentlichung geprüft.

Diese Website ist durch hCaptcha geschützt und es gelten die allgemeinen Geschäftsbedingungen und Datenschutzbestimmungen von hCaptcha.