Visita a la fábrica de North Fork Composites: El arte de fabricar piezas brutas

Sumérjase en el mundo de las cañas de pescar con una visita a la fábrica de North Fork Composites. Descubra el proceso de fabricación y la tecnología punta utilizada.

En el marco de la operación "HM a precio de MI" de Rodhouse-NorthFork Composites, nos pusimos en contacto con la empresa de Gary Loomis. Mantuvimos conversaciones con Gary y con Alex Maslov, CEO de la empresa. Alex es pescador, pero su trayectoria profesional le llevó a Amazon y Microsoft antes de llegar a NFC, donde se convirtió en CEO hace unos meses. Es un tipo muy agradable, sabe escuchar, es muy profesional y no tiene pelos en la lengua. En la foto de abajo, es el tipo peludo agachado, el Día del Hum es el miércoles por la noche, cuando ya hemos pasado la parte más dura de la semana y empezamos la segunda mitad...^^.

Durante nuestra última conversación por Skype, nos hizo un video tour completo de la empresa, ¡simplemente enorme! Así que, como nos gusta compartir cuando vemos algo así, aquí tenéis un pequeño tour por el equipo de NFC, ¡sólo para vosotros!

En primer lugar, los edificios están situados en una zona que tiene muy buena pinta: hay vegetación, agua y espacio. En el aparcamiento hay un viejo Chevrolet CK10 rojo de principios de los setenta. ¡Qué clase!

Durante nuestra última conversación por Skype, nos hizo un video tour completo de la empresa, ¡simplemente enorme! Así que, como nos gusta compartir cuando vemos algo así, aquí tenéis un pequeño tour por el equipo de NFC, ¡sólo para vosotros!

En primer lugar, los edificios están situados en una zona que tiene muy buena pinta: hay vegetación, agua y espacio. En el aparcamiento hay un viejo Chevrolet CK10 rojo de principios de los setenta. ¡Qué clase!

Empezamos con un recorrido por las oficinas: la de Alex, la de Gary, las oficinas administrativas, etc. Hay fogueo y cañas por todas partes. Hay piezas en bruto y bastones por todas partes, ¡es una locura! Gary está trabajando en algunos modelos nuevos, y hay algunas piezas en bruto de Mosca por ahí. Huele de maravilla.

Cambiamos de edificio y nos dirigimos a lo que realmente nos entusiasma: el departamento de producción...

Empezamos con un recorrido por las oficinas: la de Alex, la de Gary, las oficinas administrativas, etc. Hay fogueo y cañas por todas partes. Hay piezas en bruto y bastones por todas partes, ¡es una locura! Gary está trabajando en algunos modelos nuevos, y hay algunas piezas en bruto de Mosca por ahí. Huele de maravilla.

Cambiamos de edificio y nos dirigimos a lo que realmente nos entusiasma: el departamento de producción...

Primera parada: la sala donde el cortador corta las planchas de carbono para la producción del día. Es una sala grande que se mantiene fría para que la resina de las planchas de preimpregnado (carbono preimpregnado) no se pegue ni se corra. Esto es importante para que la manipulación sea fácil, pero pela... Corta a la medida exacta de una pieza en bruto. Empieza con una plancha rectangular y la corta en punta por un lado. Ésta será la punta. Cuanto más estrecho sea el ángulo de corte y más abajo comience la chapa, más blanda será la pieza en bruto en la punta, progresiva si se quiere.

Primera parada: la sala donde el cortador corta las planchas de carbono para la producción del día. Es una sala grande que se mantiene fría para que la resina de las planchas de preimpregnado (carbono preimpregnado) no se pegue ni se corra. Esto es importante para que la manipulación sea fácil, pero pela... Corta a la medida exacta de una pieza en bruto. Empieza con una plancha rectangular y la corta en punta por un lado. Ésta será la punta. Cuanto más estrecho sea el ángulo de corte y más abajo comience la chapa, más blanda será la pieza en bruto en la punta, progresiva si se quiere.

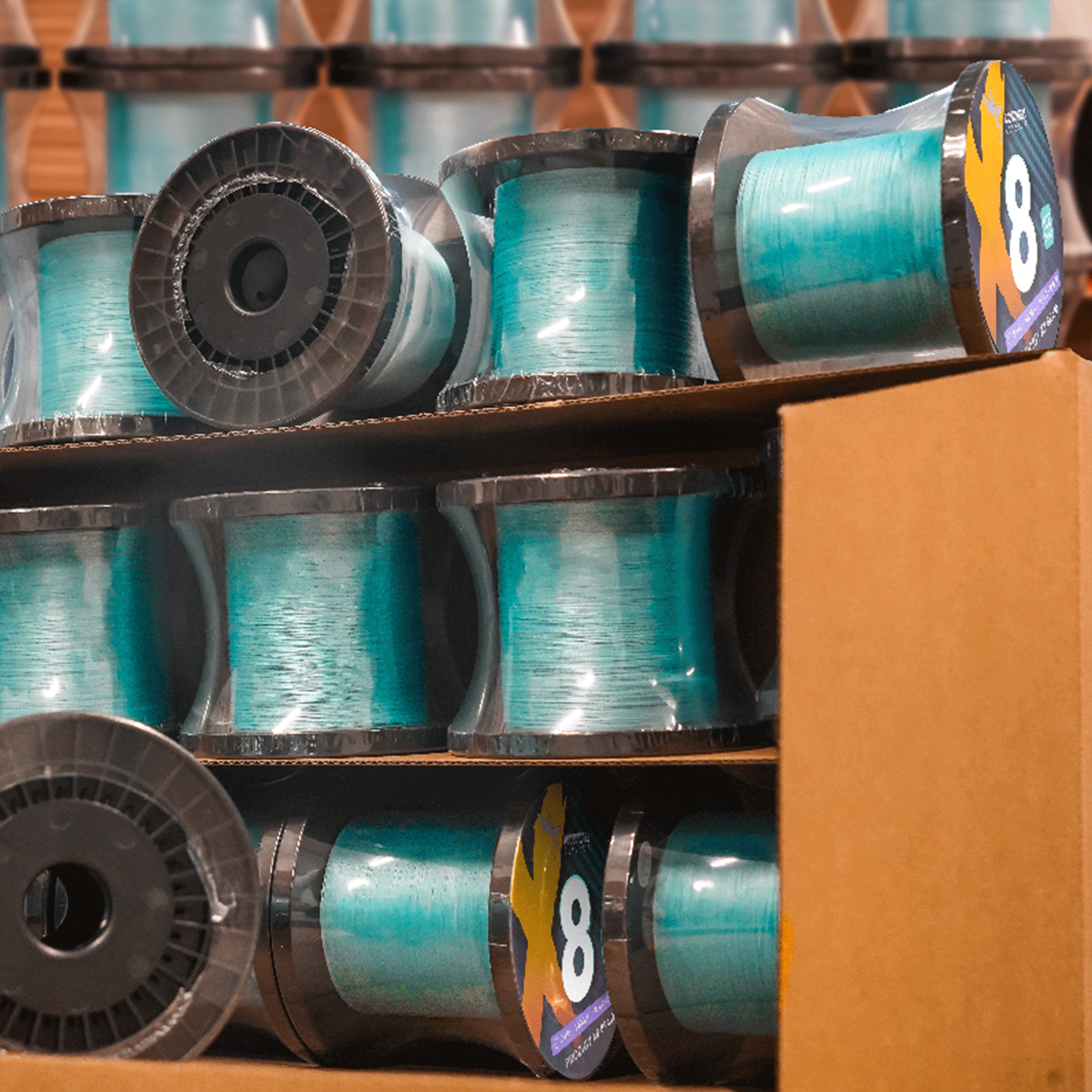

Hay carbono por todas partes. En rollos, en planchas, ¡en todas partes! Alex explica que sus materiales proceden de los mejores proveedores (Toray, etc.), que fabrican para ellos los preimpregnados según especificaciones concretas de NFC.

Alex me muestra la diferencia entre un carbono IM y un carbono HM arrancando dos recortes: en el IM, se ven claramente las pequeñas fibras de vidrio que sobresalen al cortarlas. Se trata entonces de vidrio scrim, como la inmensa mayoría de los blanks. En el HM es muy diferente: una fina capa de carbono hace las veces de malla.

Hay carbono por todas partes. En rollos, en planchas, ¡en todas partes! Alex explica que sus materiales proceden de los mejores proveedores (Toray, etc.), que fabrican para ellos los preimpregnados según especificaciones concretas de NFC.

Alex me muestra la diferencia entre un carbono IM y un carbono HM arrancando dos recortes: en el IM, se ven claramente las pequeñas fibras de vidrio que sobresalen al cortarlas. Se trata entonces de vidrio scrim, como la inmensa mayoría de los blanks. En el HM es muy diferente: una fina capa de carbono hace las veces de malla.

Por cierto, ¿qué es el scrim?

El scrim es lo que hace que una pieza en blanco se doble sin romperse (¡hasta el punto de rotura, claro!). Para visualizarlo, Gary utiliza la imagen del bambú: hay anillos a intervalos regulares en un tallo de bambú. Son estos anillos (entre otras cosas, pero no estamos aquí para una lección de botánica) los que hacen que un tallo de bambú se doble sin romperse. Los anillos impiden que el bambú se ovalice y se pliegue sobre sí mismo cuando se dobla. ¿Qué tiene que ver esto con el tejido scrim? Es lo mismo: la tela evita que la pieza en bruto se ovalice y se pliegue sobre sí misma al doblarse. También limita el estiramiento de la fibra por un lado (la parte superior) y el aplastamiento por el otro. Este tejido es el que confiere a nuestros juguetes favoritos su resistencia a la flexión. De hecho, se trata de una especie de tela de fibra (de vidrio o, más raramente, de carbono) pegada bajo una capa de carbono unidireccional.

La mayoría de las piezas comerciales se fabrican con preimpregnados de carbono que contienen una malla de fibra de vidrio. La fibra de vidrio es más gruesa y pesada. Por lo tanto, reduce la sensibilidad y la capacidad de respuesta general del blank. En sus blanks HM (de Haut-Module), Gary utiliza un entelado de carbono muy fino. Es más ligera, requiere menos resina... en resumen, estamos hablando de gama alta, y eso se nota. Al final, un blank HM de NFC es más resonante y sensible, pero también un poco más blando que el mismo blank hecho de IM, porque el scrim es más fino y requiere menos resina.

Volvamos a nuestro recorrido: una vez cortada la plancha de preimpregnado, se coloca a mano en el mandril. Sólo se pega al mandril el lado no cortado. El operario (:corazón:) se asegura de que todo el preimpregnado se adhiere bien al mandril presionándolo con una plancha. A continuación, el mandril se coloca bajo una máquina que enrolla el carbono alrededor del mandril en un movimiento circular. Se nota que esto requiere habilidad y artesanía. En las piezas brutas que se estaban fabricando ese día, se aplicaba una segunda lámina de preimpregnado sobre la primera, y luego se repetía la operación.

Por cierto, ¿qué es el scrim?

El scrim es lo que hace que una pieza en blanco se doble sin romperse (¡hasta el punto de rotura, claro!). Para visualizarlo, Gary utiliza la imagen del bambú: hay anillos a intervalos regulares en un tallo de bambú. Son estos anillos (entre otras cosas, pero no estamos aquí para una lección de botánica) los que hacen que un tallo de bambú se doble sin romperse. Los anillos impiden que el bambú se ovalice y se pliegue sobre sí mismo cuando se dobla. ¿Qué tiene que ver esto con el tejido scrim? Es lo mismo: la tela evita que la pieza en bruto se ovalice y se pliegue sobre sí misma al doblarse. También limita el estiramiento de la fibra por un lado (la parte superior) y el aplastamiento por el otro. Este tejido es el que confiere a nuestros juguetes favoritos su resistencia a la flexión. De hecho, se trata de una especie de tela de fibra (de vidrio o, más raramente, de carbono) pegada bajo una capa de carbono unidireccional.

La mayoría de las piezas comerciales se fabrican con preimpregnados de carbono que contienen una malla de fibra de vidrio. La fibra de vidrio es más gruesa y pesada. Por lo tanto, reduce la sensibilidad y la capacidad de respuesta general del blank. En sus blanks HM (de Haut-Module), Gary utiliza un entelado de carbono muy fino. Es más ligera, requiere menos resina... en resumen, estamos hablando de gama alta, y eso se nota. Al final, un blank HM de NFC es más resonante y sensible, pero también un poco más blando que el mismo blank hecho de IM, porque el scrim es más fino y requiere menos resina.

Volvamos a nuestro recorrido: una vez cortada la plancha de preimpregnado, se coloca a mano en el mandril. Sólo se pega al mandril el lado no cortado. El operario (:corazón:) se asegura de que todo el preimpregnado se adhiere bien al mandril presionándolo con una plancha. A continuación, el mandril se coloca bajo una máquina que enrolla el carbono alrededor del mandril en un movimiento circular. Se nota que esto requiere habilidad y artesanía. En las piezas brutas que se estaban fabricando ese día, se aplicaba una segunda lámina de preimpregnado sobre la primera, y luego se repetía la operación.

A continuación, la pieza en bruto se transfiere a otra máquina, que elimina las microburbujas. Tres rodillos metálicos sujetan la pieza en bruto todavía en el mandril. El conjunto gira a gran velocidad. A continuación, la pieza se envuelve en finas tiras de celofán y se deja cocer. La temperatura y la presión de cocción en el horno son secretos de la casa.

A continuación, la pieza en bruto se transfiere a otra máquina, que elimina las microburbujas. Tres rodillos metálicos sujetan la pieza en bruto todavía en el mandril. El conjunto gira a gran velocidad. A continuación, la pieza se envuelve en finas tiras de celofán y se deja cocer. La temperatura y la presión de cocción en el horno son secretos de la casa.

Una vez "cocida", la pieza en bruto se despoja de su lámina de celofán y se envía a lijar en húmedo. Una máquina realiza la primera pasada, luego dos operarios terminan el lijado en húmedo a mano. También en este caso, cuando se observan los movimientos, uno se da cuenta de que hay mucha habilidad y conocimientos técnicos. Eso es clase.

Una vez "cocida", la pieza en bruto se despoja de su lámina de celofán y se envía a lijar en húmedo. Una máquina realiza la primera pasada, luego dos operarios terminan el lijado en húmedo a mano. También en este caso, cuando se observan los movimientos, uno se da cuenta de que hay mucha habilidad y conocimientos técnicos. Eso es clase.

Ya está, nuestra pieza en blanco está terminada. Le ponemos una pegatina para identificarlo, lo metemos en un blíster de plástico y nos dirigimos al departamento de envíos, donde Steve Pitcock prepara los envíos.

Ya está, nuestra pieza en blanco está terminada. Le ponemos una pegatina para identificarlo, lo metemos en un blíster de plástico y nos dirigimos al departamento de envíos, donde Steve Pitcock prepara los envíos.

Lo que nos llevamos de esta visita virtual fue que North Fork Composites realmente hace las cosas bien. No es que lo dudáramos, dadas las cualidades de las piezas en bruto, pero esto fue especialmente revelador. Los empleados no estaban preparados para la visita, estaban en sus condiciones normales de trabajo y eso es precisamente lo que hizo que la experiencia fuera tan valiosa.

Lo que nos llevamos de esta visita virtual fue que North Fork Composites realmente hace las cosas bien. No es que lo dudáramos, dadas las cualidades de las piezas en bruto, pero esto fue especialmente revelador. Los empleados no estaban preparados para la visita, estaban en sus condiciones normales de trabajo y eso es precisamente lo que hizo que la experiencia fuera tan valiosa.

No pudimos poner todas las fotos, así que intentaremos imitar el sonido de una tela de carbono al rasgarse, y os mostraremos las pruebas reales de doblado a las que se someten todos los formatos antes de ser enviados, pero no os hablaremos de las máquinas de las que no se nos permite hablar, aunque no necesariamente lo entendimos todo.

:mrgreen:

No pudimos poner todas las fotos, así que intentaremos imitar el sonido de una tela de carbono al rasgarse, y os mostraremos las pruebas reales de doblado a las que se someten todos los formatos antes de ser enviados, pero no os hablaremos de las máquinas de las que no se nos permite hablar, aunque no necesariamente lo entendimos todo.

:mrgreen:

¡Un gran momento!

¡Un gran momento!

Durante nuestra última conversación por Skype, nos hizo un video tour completo de la empresa, ¡simplemente enorme! Así que, como nos gusta compartir cuando vemos algo así, aquí tenéis un pequeño tour por el equipo de NFC, ¡sólo para vosotros!

En primer lugar, los edificios están situados en una zona que tiene muy buena pinta: hay vegetación, agua y espacio. En el aparcamiento hay un viejo Chevrolet CK10 rojo de principios de los setenta. ¡Qué clase!

Durante nuestra última conversación por Skype, nos hizo un video tour completo de la empresa, ¡simplemente enorme! Así que, como nos gusta compartir cuando vemos algo así, aquí tenéis un pequeño tour por el equipo de NFC, ¡sólo para vosotros!

En primer lugar, los edificios están situados en una zona que tiene muy buena pinta: hay vegetación, agua y espacio. En el aparcamiento hay un viejo Chevrolet CK10 rojo de principios de los setenta. ¡Qué clase!

Empezamos con un recorrido por las oficinas: la de Alex, la de Gary, las oficinas administrativas, etc. Hay fogueo y cañas por todas partes. Hay piezas en bruto y bastones por todas partes, ¡es una locura! Gary está trabajando en algunos modelos nuevos, y hay algunas piezas en bruto de Mosca por ahí. Huele de maravilla.

Cambiamos de edificio y nos dirigimos a lo que realmente nos entusiasma: el departamento de producción...

Empezamos con un recorrido por las oficinas: la de Alex, la de Gary, las oficinas administrativas, etc. Hay fogueo y cañas por todas partes. Hay piezas en bruto y bastones por todas partes, ¡es una locura! Gary está trabajando en algunos modelos nuevos, y hay algunas piezas en bruto de Mosca por ahí. Huele de maravilla.

Cambiamos de edificio y nos dirigimos a lo que realmente nos entusiasma: el departamento de producción...

Primera parada: la sala donde el cortador corta las planchas de carbono para la producción del día. Es una sala grande que se mantiene fría para que la resina de las planchas de preimpregnado (carbono preimpregnado) no se pegue ni se corra. Esto es importante para que la manipulación sea fácil, pero pela... Corta a la medida exacta de una pieza en bruto. Empieza con una plancha rectangular y la corta en punta por un lado. Ésta será la punta. Cuanto más estrecho sea el ángulo de corte y más abajo comience la chapa, más blanda será la pieza en bruto en la punta, progresiva si se quiere.

Primera parada: la sala donde el cortador corta las planchas de carbono para la producción del día. Es una sala grande que se mantiene fría para que la resina de las planchas de preimpregnado (carbono preimpregnado) no se pegue ni se corra. Esto es importante para que la manipulación sea fácil, pero pela... Corta a la medida exacta de una pieza en bruto. Empieza con una plancha rectangular y la corta en punta por un lado. Ésta será la punta. Cuanto más estrecho sea el ángulo de corte y más abajo comience la chapa, más blanda será la pieza en bruto en la punta, progresiva si se quiere.

Hay carbono por todas partes. En rollos, en planchas, ¡en todas partes! Alex explica que sus materiales proceden de los mejores proveedores (Toray, etc.), que fabrican para ellos los preimpregnados según especificaciones concretas de NFC.

Alex me muestra la diferencia entre un carbono IM y un carbono HM arrancando dos recortes: en el IM, se ven claramente las pequeñas fibras de vidrio que sobresalen al cortarlas. Se trata entonces de vidrio scrim, como la inmensa mayoría de los blanks. En el HM es muy diferente: una fina capa de carbono hace las veces de malla.

Hay carbono por todas partes. En rollos, en planchas, ¡en todas partes! Alex explica que sus materiales proceden de los mejores proveedores (Toray, etc.), que fabrican para ellos los preimpregnados según especificaciones concretas de NFC.

Alex me muestra la diferencia entre un carbono IM y un carbono HM arrancando dos recortes: en el IM, se ven claramente las pequeñas fibras de vidrio que sobresalen al cortarlas. Se trata entonces de vidrio scrim, como la inmensa mayoría de los blanks. En el HM es muy diferente: una fina capa de carbono hace las veces de malla.

Por cierto, ¿qué es el scrim?

El scrim es lo que hace que una pieza en blanco se doble sin romperse (¡hasta el punto de rotura, claro!). Para visualizarlo, Gary utiliza la imagen del bambú: hay anillos a intervalos regulares en un tallo de bambú. Son estos anillos (entre otras cosas, pero no estamos aquí para una lección de botánica) los que hacen que un tallo de bambú se doble sin romperse. Los anillos impiden que el bambú se ovalice y se pliegue sobre sí mismo cuando se dobla. ¿Qué tiene que ver esto con el tejido scrim? Es lo mismo: la tela evita que la pieza en bruto se ovalice y se pliegue sobre sí misma al doblarse. También limita el estiramiento de la fibra por un lado (la parte superior) y el aplastamiento por el otro. Este tejido es el que confiere a nuestros juguetes favoritos su resistencia a la flexión. De hecho, se trata de una especie de tela de fibra (de vidrio o, más raramente, de carbono) pegada bajo una capa de carbono unidireccional.

La mayoría de las piezas comerciales se fabrican con preimpregnados de carbono que contienen una malla de fibra de vidrio. La fibra de vidrio es más gruesa y pesada. Por lo tanto, reduce la sensibilidad y la capacidad de respuesta general del blank. En sus blanks HM (de Haut-Module), Gary utiliza un entelado de carbono muy fino. Es más ligera, requiere menos resina... en resumen, estamos hablando de gama alta, y eso se nota. Al final, un blank HM de NFC es más resonante y sensible, pero también un poco más blando que el mismo blank hecho de IM, porque el scrim es más fino y requiere menos resina.

Volvamos a nuestro recorrido: una vez cortada la plancha de preimpregnado, se coloca a mano en el mandril. Sólo se pega al mandril el lado no cortado. El operario (:corazón:) se asegura de que todo el preimpregnado se adhiere bien al mandril presionándolo con una plancha. A continuación, el mandril se coloca bajo una máquina que enrolla el carbono alrededor del mandril en un movimiento circular. Se nota que esto requiere habilidad y artesanía. En las piezas brutas que se estaban fabricando ese día, se aplicaba una segunda lámina de preimpregnado sobre la primera, y luego se repetía la operación.

Por cierto, ¿qué es el scrim?

El scrim es lo que hace que una pieza en blanco se doble sin romperse (¡hasta el punto de rotura, claro!). Para visualizarlo, Gary utiliza la imagen del bambú: hay anillos a intervalos regulares en un tallo de bambú. Son estos anillos (entre otras cosas, pero no estamos aquí para una lección de botánica) los que hacen que un tallo de bambú se doble sin romperse. Los anillos impiden que el bambú se ovalice y se pliegue sobre sí mismo cuando se dobla. ¿Qué tiene que ver esto con el tejido scrim? Es lo mismo: la tela evita que la pieza en bruto se ovalice y se pliegue sobre sí misma al doblarse. También limita el estiramiento de la fibra por un lado (la parte superior) y el aplastamiento por el otro. Este tejido es el que confiere a nuestros juguetes favoritos su resistencia a la flexión. De hecho, se trata de una especie de tela de fibra (de vidrio o, más raramente, de carbono) pegada bajo una capa de carbono unidireccional.

La mayoría de las piezas comerciales se fabrican con preimpregnados de carbono que contienen una malla de fibra de vidrio. La fibra de vidrio es más gruesa y pesada. Por lo tanto, reduce la sensibilidad y la capacidad de respuesta general del blank. En sus blanks HM (de Haut-Module), Gary utiliza un entelado de carbono muy fino. Es más ligera, requiere menos resina... en resumen, estamos hablando de gama alta, y eso se nota. Al final, un blank HM de NFC es más resonante y sensible, pero también un poco más blando que el mismo blank hecho de IM, porque el scrim es más fino y requiere menos resina.

Volvamos a nuestro recorrido: una vez cortada la plancha de preimpregnado, se coloca a mano en el mandril. Sólo se pega al mandril el lado no cortado. El operario (:corazón:) se asegura de que todo el preimpregnado se adhiere bien al mandril presionándolo con una plancha. A continuación, el mandril se coloca bajo una máquina que enrolla el carbono alrededor del mandril en un movimiento circular. Se nota que esto requiere habilidad y artesanía. En las piezas brutas que se estaban fabricando ese día, se aplicaba una segunda lámina de preimpregnado sobre la primera, y luego se repetía la operación.

A continuación, la pieza en bruto se transfiere a otra máquina, que elimina las microburbujas. Tres rodillos metálicos sujetan la pieza en bruto todavía en el mandril. El conjunto gira a gran velocidad. A continuación, la pieza se envuelve en finas tiras de celofán y se deja cocer. La temperatura y la presión de cocción en el horno son secretos de la casa.

A continuación, la pieza en bruto se transfiere a otra máquina, que elimina las microburbujas. Tres rodillos metálicos sujetan la pieza en bruto todavía en el mandril. El conjunto gira a gran velocidad. A continuación, la pieza se envuelve en finas tiras de celofán y se deja cocer. La temperatura y la presión de cocción en el horno son secretos de la casa.

Una vez "cocida", la pieza en bruto se despoja de su lámina de celofán y se envía a lijar en húmedo. Una máquina realiza la primera pasada, luego dos operarios terminan el lijado en húmedo a mano. También en este caso, cuando se observan los movimientos, uno se da cuenta de que hay mucha habilidad y conocimientos técnicos. Eso es clase.

Una vez "cocida", la pieza en bruto se despoja de su lámina de celofán y se envía a lijar en húmedo. Una máquina realiza la primera pasada, luego dos operarios terminan el lijado en húmedo a mano. También en este caso, cuando se observan los movimientos, uno se da cuenta de que hay mucha habilidad y conocimientos técnicos. Eso es clase.

Ya está, nuestra pieza en blanco está terminada. Le ponemos una pegatina para identificarlo, lo metemos en un blíster de plástico y nos dirigimos al departamento de envíos, donde Steve Pitcock prepara los envíos.

Ya está, nuestra pieza en blanco está terminada. Le ponemos una pegatina para identificarlo, lo metemos en un blíster de plástico y nos dirigimos al departamento de envíos, donde Steve Pitcock prepara los envíos.

Lo que nos llevamos de esta visita virtual fue que North Fork Composites realmente hace las cosas bien. No es que lo dudáramos, dadas las cualidades de las piezas en bruto, pero esto fue especialmente revelador. Los empleados no estaban preparados para la visita, estaban en sus condiciones normales de trabajo y eso es precisamente lo que hizo que la experiencia fuera tan valiosa.

Lo que nos llevamos de esta visita virtual fue que North Fork Composites realmente hace las cosas bien. No es que lo dudáramos, dadas las cualidades de las piezas en bruto, pero esto fue especialmente revelador. Los empleados no estaban preparados para la visita, estaban en sus condiciones normales de trabajo y eso es precisamente lo que hizo que la experiencia fuera tan valiosa.

No pudimos poner todas las fotos, así que intentaremos imitar el sonido de una tela de carbono al rasgarse, y os mostraremos las pruebas reales de doblado a las que se someten todos los formatos antes de ser enviados, pero no os hablaremos de las máquinas de las que no se nos permite hablar, aunque no necesariamente lo entendimos todo.

:mrgreen:

No pudimos poner todas las fotos, así que intentaremos imitar el sonido de una tela de carbono al rasgarse, y os mostraremos las pruebas reales de doblado a las que se someten todos los formatos antes de ser enviados, pero no os hablaremos de las máquinas de las que no se nos permite hablar, aunque no necesariamente lo entendimos todo.

:mrgreen:

¡Un gran momento!

¡Un gran momento!

Dejar un comentario

Todos los comentarios se revisan antes de su publicación.

Este sitio está protegido por hCaptcha y se aplican la Política de privacidad de hCaptcha y los Términos del servicio.